Nella produzione di calzature vulcanizzate, il materiale di scelta definitiva per le forme è l'alluminio. Questa non è una scelta arbitraria, ma un requisito fondamentale dettato dal processo di produzione stesso, che prevede la sottopozione dell'intera scarpa a calore e pressione intensi per la polimerizzazione e l'incollaggio dei componenti in gomma.

L'uso dell'alluminio per le forme di vulcanizzazione è una soluzione a un problema di ingegneria termica, non solo di calzatura. Il materiale non solo deve sopravvivere al "forno" ad alta temperatura, ma deve anche partecipare attivamente conducendo il calore in modo uniforme per garantire un prodotto finale uniforme e durevole.

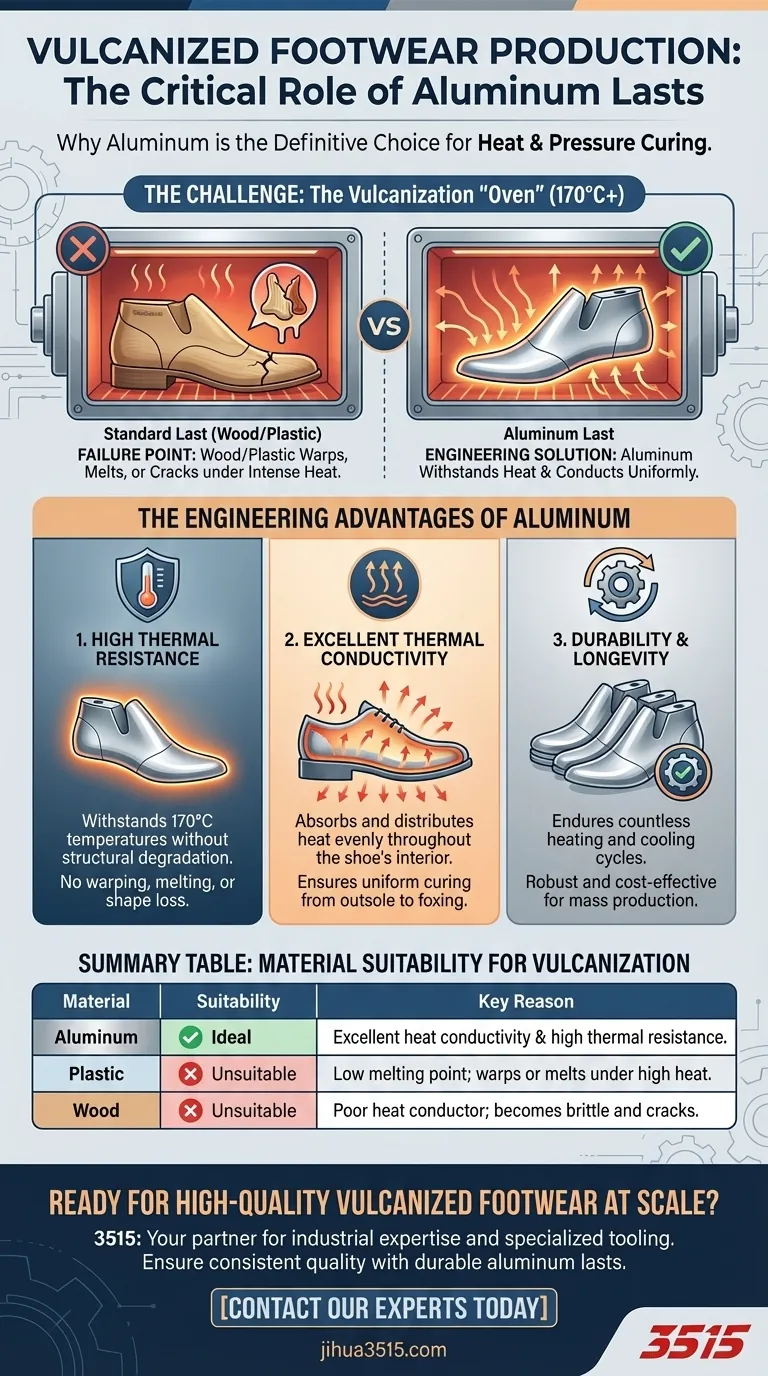

Perché le forme standard non sono adatte

Le forme tradizionali per scarpe in legno o plastica sono perfettamente adeguate per i metodi di produzione standard come la costruzione cementata o cucita. Tuttavia, falliscono completamente se sottoposte al processo di vulcanizzazione.

Il punto di cedimento della plastica

La maggior parte delle plastiche utilizzate per le forme delle scarpe ha un basso punto di fusione. Le alte temperature richieste per la vulcanizzazione, spesso intorno ai 170°C (338°F), farebbero ammorbidire, deformare o fondere completamente una forma di plastica, distruggendo sia la forma che la scarpa.

I limiti del legno

Il legno non può resistere a cicli ripetuti di calore intenso. Si seccherebbe, diventerebbe fragile e alla fine si creperebbe o si brucerebbe all'interno della camera di vulcanizzazione. Inoltre, il legno è un cattivo conduttore di calore, il che impedirebbe alla scarpa di polimerizzare uniformemente.

Le esigenze uniche della vulcanizzazione

Per capire perché l'alluminio è l'unica scelta praticabile, è essenziale comprendere i principi fondamentali della vulcanizzazione di una scarpa.

Un forno industriale

Il processo prevede di posizionare una scarpa quasi assemblata, con i suoi componenti in gomma non polimerizzati, sulla forma e di inserire l'intero assemblaggio in una camera ad alta temperatura o in un'autoclave.

Il calore come agente legante

Questo calore intenso avvia una reazione chimica nella gomma, creando legami incrociati tra i suoi polimeri. Questo processo di "polimerizzazione" trasforma la gomma morbida e appiccicosa nel materiale solido, durevole ed elastico che associamo alle suole delle sneaker.

La necessità critica di uniformità

Affinché il legame tra la suola in gomma e la tomaia della scarpa sia forte e coerente, ogni parte della scarpa deve raggiungere la temperatura corretta per il giusto lasso di tempo. Un riscaldamento non uniforme comporterebbe punti deboli, sezioni non polimerizzate e un prodotto difettoso.

I vantaggi ingegneristici dell'alluminio

L'alluminio possiede un insieme specifico di proprietà che lo rendono particolarmente adatto a risolvere le sfide della vulcanizzazione.

Elevata resistenza termica

Prima di tutto, l'alluminio può facilmente resistere alle temperature di 170°C del processo di vulcanizzazione senza perdere la sua integrità strutturale. Non si deformerà, fonderà o degraderà, garantendo che la forma della scarpa sia perfettamente mantenuta durante l'intero ciclo di riscaldamento.

Eccellente conducibilità termica

Questo è il fattore più cruciale. L'alluminio è un eccellente conduttore di calore. Assorbe il calore dalla camera di vulcanizzazione e lo distribuisce uniformemente in tutta la scarpa. Ciò garantisce che l'intero assemblaggio polimerizzi a una velocità uniforme, dalla parte più spessa della suola al sottile nastro di gomma laterale.

Durata e longevità

Le forme in alluminio sono estremamente durevoli e possono sopportare innumerevoli cicli di riscaldamento e raffreddamento. Questa robustezza le rende uno strumento duraturo ed economico per la natura ripetitiva della produzione di massa di calzature.

Fare la scelta giusta per il tuo processo

La scienza dei materiali dei tuoi utensili è dettata interamente dalle esigenze del tuo processo di produzione.

- Se il tuo obiettivo principale è un processo di polimerizzazione basato sul calore (come la vulcanizzazione): il materiale dei tuoi utensili deve essere scelto per la sua resistenza e conducibilità termica per garantire un prodotto uniforme.

- Se il tuo obiettivo principale è un processo di assemblaggio a freddo (come la costruzione con cemento): puoi dare priorità a materiali a basso costo e facili da modellare come plastica o legno, poiché le proprietà termiche sono irrilevanti.

In definitiva, la forma in alluminio non è solo una forma su cui costruire una scarpa; è uno strumento termico attivo essenziale per il successo della reazione di vulcanizzazione.

Tabella riassuntiva:

| Materiale | Idoneità alla vulcanizzazione | Motivo chiave |

|---|---|---|

| Alluminio | Ideale | Eccellente conducibilità termica ed elevata resistenza termica. |

| Plastica | Non adatto | Basso punto di fusione; si deforma o fonde ad alte temperature. |

| Legno | Non adatto | Scarso conduttore di calore; diventa fragile e si crepa. |

Pronto a produrre calzature vulcanizzate di alta qualità su larga scala?

In qualità di produttore su larga scala, 3515 produce una gamma completa di calzature per distributori, proprietari di marchi e clienti all'ingrosso. Le nostre capacità produttive, inclusi utensili specializzati come forme in alluminio resistenti, garantiscono qualità e durata costanti per ogni paio.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di produzione di calzature vulcanizzate e beneficiare della nostra esperienza industriale.

Guida Visiva

Prodotti correlati

- Calzature di sicurezza produttore all'ingrosso per la produzione personalizzata OEM/ODM

- Fornitore di calzature di sicurezza all'ingrosso per ordini OEM in serie e personalizzati

- Stivali di sicurezza in pelle all'ingrosso personalizzati Produzione diretta della fabbrica

- Stivali di sicurezza anti-schiacciamento personalizzabili per la produzione all'ingrosso e in private label

- Scarpa antinfortunistica atletica KPU avanzata con puntale in acciaio e sistema di allacciatura rotante antiscivolo

Domande frequenti

- In che modo le scarpe antinfortunistiche contribuiscono al risparmio sui costi per le aziende? Un investimento strategico nella gestione dei rischi e dei costi

- Quanto durano gli scarponi antinfortunistici? La durata è determinata dall'usura, non dal tempo

- Quali sono le scarpe approvate dall'OSHA? Comprendere gli standard corretti per la sicurezza sul lavoro

- La punta di sicurezza è buona come la punta d'acciaio? Scegli la protezione giusta per il tuo lavoro

- Gli stivali anti-morso di serpente funzionano? La tua guida definitiva alla protezione efficace contro i morsi di serpente