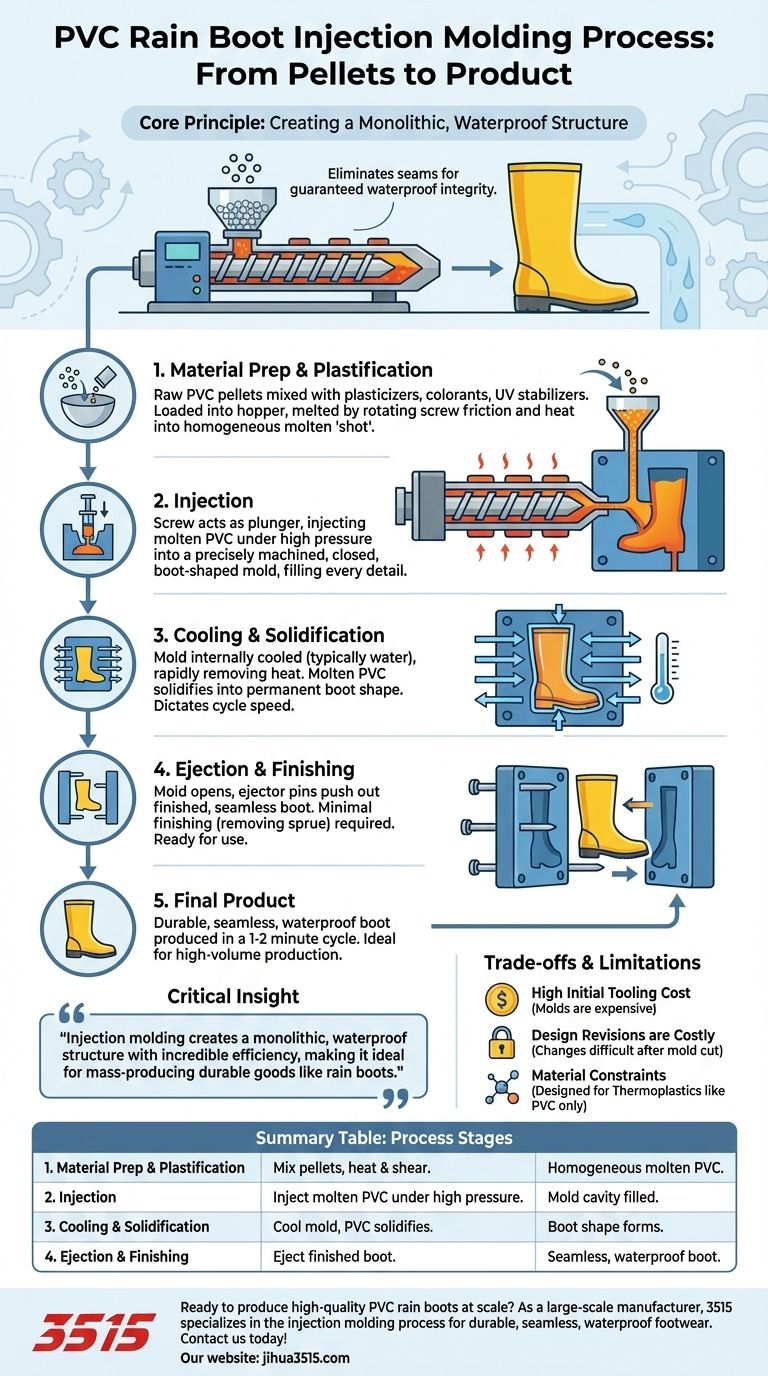

Nella sua essenza, il processo di stampaggio a iniezione per stivali da pioggia in PVC è un metodo di produzione ad alta velocità che trasforma pellet di plastica grezza in uno stivale completo, senza giunzioni e impermeabile in un'unica operazione automatizzata. Sotto immensa pressione e calore, il cloruro di polivinile (PVC) fuso viene iniettato in uno stampo sagomato a forma di stivale, lavorato con precisione, dove si raffredda e si solidifica.

L'intuizione fondamentale è che lo stampaggio a iniezione non è solo un modo per dare forma alla plastica; è un metodo per creare una struttura monolitica e impermeabile con incredibile efficienza e coerenza, rendendolo il processo ideale per la produzione di massa di beni durevoli come gli stivali da pioggia.

Il Principio Fondamentale: Dai Granuli a uno Stivale Finito

La sfida fondamentale nella realizzazione di uno stivale da pioggia è garantirne la completa impermeabilità. I metodi tradizionali che coinvolgono cuciture o incollaggi creano giunzioni, che sono potenziali punti di cedimento e perdite.

Lo stampaggio a iniezione risolve questo problema formando l'intero stivale — suola, tomaia e tacco — come un unico pezzo continuo di materiale. Ciò elimina completamente le giunzioni, garantendo un prodotto finale impermeabile direttamente dallo stampo.

Una Descrizione Dettagliata del Processo

L'intero ciclo, dal caricamento del materiale grezzo all'espulsione di uno stivale finito, può richiedere da un minimo di uno a due minuti, consentendo una produzione su larga scala. Ogni fase è fondamentale per la qualità finale dello stivale.

Fase 1: Preparazione del Materiale

Prima che inizi il processo, i pellet di PVC grezzi vengono spesso mescolati con additivi. Questi possono includere plastificanti per controllare la flessibilità, coloranti per l'estetica e stabilizzanti UV per prevenire il degrado causato dalla luce solare. Questa miscela viene quindi caricata in una tramoggia sulla macchina per lo stampaggio a iniezione.

Fase 2: Plastificazione (Fusione)

I granuli di PVC vengono alimentati dalla tramoggia in un cilindro riscaldato contenente una grande vite rotante. Mentre la vite gira, spinge contemporaneamente i pellet in avanti e genera un'intensa frizione e calore. Questo, combinato con bande riscaldanti esterne, fonde il PVC in un liquido omogeneo e fuso noto come "colata".

Fase 3: Iniezione

Una volta accumulata una quantità sufficiente di PVC fuso nella parte anteriore del cilindro, la vite agisce come uno stantuffo. Si spinge in avanti ad alta pressione, iniettando la colata di plastica fusa in uno stampo chiuso e a temperatura controllata. La pressione assicura che il PVC liquido riempia completamente ogni dettaglio della cavità a forma di stivale, dal battistrada della suola a eventuali loghi sul lato.

Fase 4: Raffreddamento e Solidificazione

Lo stampo viene raffreddato internamente, tipicamente con acqua circolante. Questo rimuove rapidamente il calore dal PVC fuso, facendolo solidificare e assumere la forma permanente dello stampo. Questa fase di raffreddamento è spesso la parte più lunga del ciclo e determina la velocità di produzione complessiva.

Fase 5: Espulsione e Finitura

Dopo che il PVC si è solidificato, lo stampo si apre e lo stivale da pioggia finito viene spinto fuori da perni espulsori. A questo punto, lo stivale è completamente formato e funzionale. L'unica operazione di finitura richiesta è tipicamente la rimozione di un piccolo pezzo di materiale in eccesso (lo "sprue") dove la plastica è stata iniettata nello stampo.

Comprendere i Compromessi e le Limitazioni

Sebbene altamente efficace, lo stampaggio a iniezione non è privo di vincoli specifici. Comprendere questi aspetti è fondamentale per sfruttare correttamente il processo.

Costo Elevato degli Utensili Iniziali

Lo svantaggio principale è il costo dello stampo, noto anche come "utensile". Gli stampi sono complessi pezzi di acciaio temprato, e la loro progettazione e fabbricazione possono essere estremamente costose, spesso nell'ordine di decine di migliaia di dollari o più. Ciò rende il processo adatto solo per la produzione ad alto volume, dove il costo può essere ripartito su molte unità.

Le Revisioni del Design Sono Costose

Una volta che uno stampo in acciaio è stato tagliato, apportare modifiche è difficile e costoso. Il design dello stivale deve essere completamente finalizzato prima che inizi la lavorazione degli utensili. Modificare uno stampo è un'impresa ingegneristica significativa, a differenza della flessibilità offerta dai metodi di prototipazione.

Limitazioni dei Materiali

Lo stampaggio a iniezione è progettato per termoplastici — polimeri che possono essere fusi e raffreddati ripetutamente. Sebbene il PVC sia una scelta eccellente e versatile, questo processo non è adatto per materiali come la gomma naturale o le plastiche termoindurenti, che non possono essere rifusi una volta polimerizzati.

Fare la Scelta Giusta per il Tuo Obiettivo

Applicare questa conoscenza dipende interamente dalle priorità del tuo progetto.

- Se il tuo obiettivo principale è la produzione di massa e l'efficienza dei costi: lo stampaggio a iniezione è insuperabile per alti volumi, poiché il basso costo per stivale compensa rapidamente l'elevato investimento iniziale negli utensili.

- Se il tuo obiettivo principale è un design senza giunzioni e impermeabile: la natura monolitica di una parte stampata a iniezione la rende la scelta superiore per creare un prodotto intrinsecamente privo di perdite.

- Se il tuo obiettivo principale è la prototipazione rapida o la produzione a basso volume: l'alto costo degli utensili rende lo stampaggio a iniezione impraticabile; la stampa 3D o altri metodi di fabbricazione sarebbero più adatti per i modelli iniziali.

In definitiva, il processo di stampaggio a iniezione fornisce un percorso potente ed efficiente dalla materia prima a un prodotto finito e affidabile.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione Materiale | Mescolare pellet di PVC con plastificanti, coloranti. | Composto pronto per la fusione. |

| 2. Plastificazione | Riscaldare e tagliare i pellet in un cilindro con una vite. | PVC fuso omogeneo. |

| 3. Iniezione | Iniettare PVC fuso ad alta pressione in uno stampo. | Cavità dello stampo completamente riempita. |

| 4. Raffreddamento | Raffreddare lo stampo con acqua circolante. | Il PVC si solidifica nella forma dello stivale. |

| 5. Espulsione | Aprire lo stampo ed espellere lo stivale finito. | Viene prodotto uno stivale senza giunzioni e impermeabile. |

Pronto a produrre stivali da pioggia in PVC di alta qualità su larga scala?

In qualità di produttore su larga scala, 3515 è specializzato nel processo di stampaggio a iniezione per fornire calzature durevoli, senza giunzioni e completamente impermeabili. Produciamo una gamma completa di stivali per distributori, proprietari di marchi e clienti all'ingrosso, garantendo efficienza e coerenza per le tue esigenze di alto volume.

Contattaci oggi stesso per discutere del tuo progetto e ricevere un preventivo!

Guida Visiva

Prodotti correlati

- Stivali da pioggia impermeabili durevoli | Produttore personalizzato per l'ingrosso e le marche

- Calzature di sicurezza produttore all'ingrosso per la produzione personalizzata OEM/ODM

- Stivali e Scarpe di Sicurezza Impermeabili Ignifughi Premium

- Stivali di Sicurezza Impermeabili Premium all'Ingrosso Alta Protezione per i Mercati Industriali

- Scarponcini e Scarpe Antinfortunistiche Premium Coibentate per Ordini all'Ingrosso e in Blocco

Domande frequenti

- Quali sono alcune caratteristiche degli stivali di gomma certificati FSC disponibili nel Regno Unito? Calzature sostenibili, durevoli ed etiche

- Quali tipi di ambienti di lavoro utilizzano comunemente stivali in PVC? Trova le calzature giuste per lavori bagnati e fangosi

- Come si lavano le scarpe impermeabili? Proteggi il tuo investimento con la cura adeguata

- Come si possono rendere sostenibili gli stivali di gomma? Passare alla gomma naturale e alla produzione etica

- Quali tipi di stivali alternativi vengono menzionati per condizioni umide e fangose? Trova la soluzione migliore per le tue esigenze

- Si dovrebbero indossare calzini in neoprene con gli stivali di gomma? Massimizzare calore e comfort

- Cosa rende gli stivali in PVC facili da indossare? Scopri il design semplice e slip-on per la massima comodità

- Quali benefici aggiuntivi offrono gli stivali di gomma ben progettati per i bambini? Promuovere l'indipendenza e la fiducia in se stessi