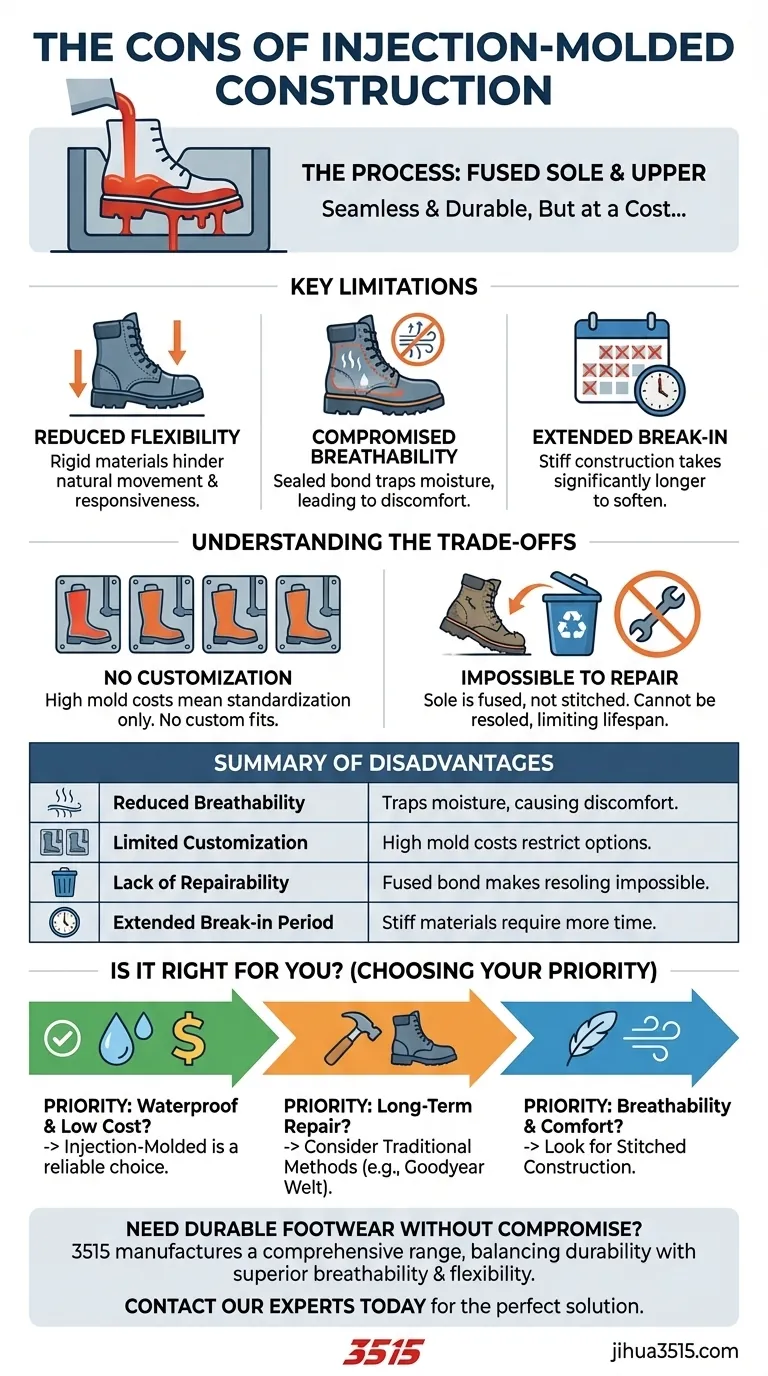

Gli svantaggi principali della costruzione stampata a iniezione sono la personalizzazione limitata, la ridotta traspirabilità e la mancanza di riparabilità. Questo metodo di produzione crea inoltre un prodotto più rigido che può essere meno flessibile e richiedere un periodo di adattamento più lungo rispetto alle alternative tradizionali.

Mentre lo stampaggio a iniezione produce un prodotto altamente durevole e spesso impermeabile a un costo inferiore, questa efficienza avviene a scapito diretto della traspirabilità, della riparabilità a lungo termine e di una calzata personalizzata.

Il principio alla base del processo

Cos'è lo stampaggio a iniezione?

Lo stampaggio a iniezione nelle calzature o in altri articoli prevede il posizionamento della parte superiore del prodotto in uno stampo. Il materiale fuso, tipicamente un polimero come poliuretano (PU) o PVC, viene quindi iniettato nello stampo.

Questo materiale forma la suola e si fonde direttamente con la tomaia, creando un legame monopezzo senza cuciture. Comprendere questo processo è fondamentale per comprenderne i limiti intrinseci.

Limitazioni chiave spiegate

Flessibilità e movimento ridotti

I materiali utilizzati per la suola nello stampaggio a iniezione sono scelti per estrema durata e resistenza all'abrasione. Ciò si traduce spesso in una costruzione molto rigida.

Questa rigidità può ostacolare il movimento naturale di flessione del piede, facendolo sentire meno reattivo e più restrittivo, specialmente durante le prime settimane di utilizzo.

Traspirabilità compromessa

La fusione diretta della suola con la tomaia crea un legame completamente sigillato e impermeabile. Sebbene sia eccellente per tenere fuori l'acqua, impedisce anche la fuoriuscita di umidità.

Questa mancanza di traspirabilità può portare a un ambiente interno caldo e sudato, causando disagio e potenziali problemi come vesciche, in particolare in condizioni più calde o durante attività ad alta intensità.

Periodo di adattamento prolungato

La combinazione di materiali rigidi per la suola e una costruzione meno accomodante significa che i prodotti stampati a iniezione hanno tipicamente un periodo di adattamento più lungo e più scomodo.

A differenza delle costruzioni in pelle o cucite che si adattano gradualmente alla forma del tuo piede, la suola stampata resiste a questo processo, richiedendo più tempo per ammorbidirsi e diventare confortevole.

Comprendere i compromessi: durata vs. riparabilità

La sfida della personalizzazione

L'alto costo della creazione di stampi di precisione rende lo stampaggio a iniezione un processo orientato alla produzione di massa e alla standardizzazione.

Offrire opzioni di calzata personalizzata è economicamente impraticabile, poiché richiederebbe uno stampo unico e costoso per ogni variazione. Pertanto, sei limitato alle taglie e alle forme standard offerte dal produttore.

Il problema delle riparazioni

Questo è probabilmente lo svantaggio a lungo termine più significativo. La suola non è cucita o incollata; è fusa in un unico pezzo con la tomaia.

Questo legame permanente rende quasi impossibile risuolare o riparare il prodotto. Una volta che la suola si usura, l'intero articolo deve essere tipicamente scartato, limitandone la durata totale e creando più rifiuti.

La costruzione stampata a iniezione fa per te?

La scelta di un prodotto con costruzione stampata a iniezione dipende interamente dalle tue priorità e dall'uso previsto.

- Se la tua priorità principale è la massima resistenza all'acqua e la durata iniziale a un costo inferiore: questo metodo di costruzione è una scelta eccellente e altamente affidabile.

- Se la tua priorità principale è il valore a lungo termine e la riparabilità: dovresti considerare metodi tradizionali come la Goodyear welt, che sono specificamente progettati per essere risuolati.

- Se la tua priorità principale è la traspirabilità e il comfort immediato: cerca prodotti con costruzione cucita e materiali che consentano un migliore trasferimento dell'umidità.

In definitiva, la comprensione di questi compromessi ti consente di selezionare lo strumento giusto per il tuo lavoro specifico.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Traspirabilità ridotta | La costruzione sigillata intrappola l'umidità, causando disagio. |

| Personalizzazione limitata | Gli alti costi degli stampi limitano le opzioni di calzata e stile. |

| Mancanza di riparabilità | Il legame fuso suola/tomaia rende impossibile la risuolatura. |

| Periodo di adattamento prolungato | I materiali rigidi richiedono più tempo per diventare confortevoli. |

Hai bisogno di calzature resistenti che non compromettano comfort o personalizzazione?

In qualità di produttore su larga scala, 3515 produce una gamma completa di calzature per distributori, proprietari di marchi e clienti all'ingrosso. Le nostre capacità produttive comprendono tutti i tipi di scarpe e stivali, comprese costruzioni avanzate che bilanciano durata con traspirabilità e flessibilità superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo produrre la soluzione calzaturiera perfetta per le esigenze del tuo mercato.

Guida Visiva

Prodotti correlati

- Calzature di sicurezza produttore all'ingrosso per la produzione personalizzata OEM/ODM

- Commercio all'ingrosso Stivali di sicurezza durevoli e punta d'acciaio personalizzata e produzione resistente alle forature

- Scarpa antinfortunistica atletica KPU avanzata con puntale in acciaio e sistema di allacciatura rotante antiscivolo

- Stivali di sicurezza in nabuk per carichi pesanti Scarpe di sicurezza per la distribuzione globale

- Scarponcini antinfortunistici premium in stile sportivo per ordini all'ingrosso

Domande frequenti

- Quali sono alcuni suggerimenti per la manutenzione e la pulizia degli stivali da moto? Prolunga la vita della tua attrezzatura di sicurezza

- Cosa rende gli scarponi Mortar adatti ad ambienti corrosivi? Resistenza chimica e durata impareggiabili

- Quali sono gli standard di sicurezza chiave per gli scarponi da lavoro? Scegli la protezione giusta per il tuo lavoro

- Perché la schiuma di poliuretano leggera (EVA) viene utilizzata per le suole mediche e da lavoro? Migliora comfort e sicurezza in ogni passo

- Come si scelgono i migliori stivali da lavoro Wellington? Abbina le caratteristiche ai pericoli del tuo lavoro

- Quali tipi di lavoratori potrebbero aver bisogno di stivali da lavoro isolati? Calzature essenziali per ambienti freddi

- Come preparare gli scarponi in pelle per la pulizia e l'impermeabilizzazione? Una guida passo passo per una protezione duratura

- Quali professioni utilizzano comunemente gli stivali da lavoro western? Dai mandriai agli elettricisti