La produzione degli scarponi di sicurezza è un processo in più fasi che trasforma le materie prime in attrezzature protettive certificate. Inizia con una fase di progettazione e prototipazione mirata, passa al taglio di precisione dei materiali, continua attraverso un complesso assemblaggio in cui vengono integrati i componenti protettivi chiave e si conclude con un rigoroso controllo qualità per garantire che ogni paio soddisfi rigorosi standard di sicurezza.

La creazione di uno scarpone di sicurezza non è un semplice assemblaggio; è un processo sistematico di ingegnerizzazione di una soluzione a un insieme specifico di pericoli sul posto di lavoro. Ogni fase, dalla selezione dei materiali al controllo qualità finale, è una risposta diretta a un rischio potenziale, garantendo che il prodotto finale fornisca una protezione certificata e affidabile.

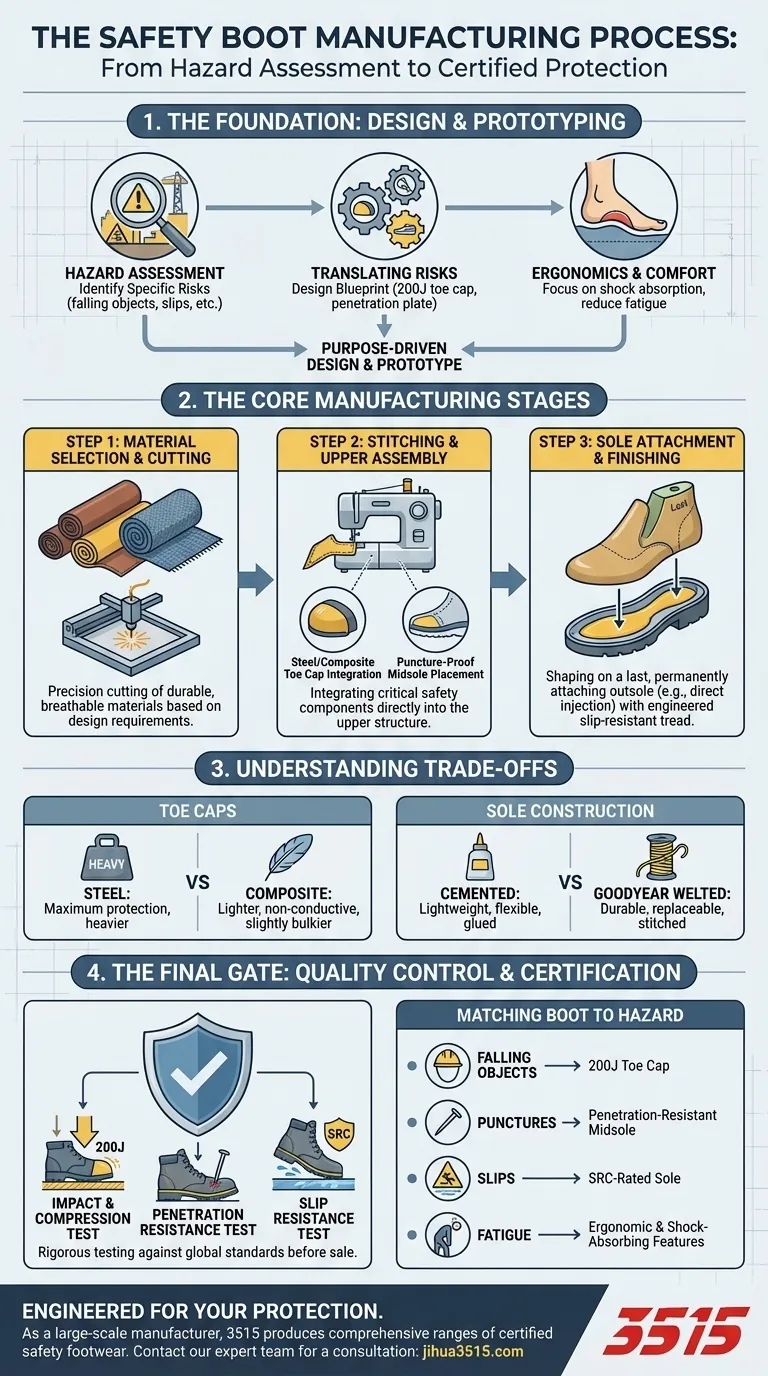

Le fondamenta: dalla valutazione dei pericoli alla progettazione

L'intero processo di produzione inizia non in fabbrica, ma con un'analisi dell'ambiente in cui verrà utilizzato lo scarpone.

Identificazione dei rischi specifici

Prima che venga abbozzato qualsiasi progetto, viene condotta una valutazione approfondita dei pericoli. Questa valutazione determina i pericoli specifici che i lavoratori affrontano, come oggetti che cadono, materiali taglienti sotto i piedi, superfici scivolose o pericoli elettrici.

Tradurre i rischi in caratteristiche

I risultati di questa valutazione costituiscono il progetto. Un rischio di caduta di attrezzi impone un puntale protettivo da 200 joule. Un rischio di chiodi sul pavimento richiede una suola intermedia antiperforazione. Ciò garantisce che lo scarpone sia costruito appositamente per l'ambiente previsto.

Ergonomia e comfort dell'utilizzatore

Uno scarpone sicuro ma troppo scomodo da indossare correttamente non è affatto sicuro. La fase di progettazione incorpora l'ergonomia, concentrandosi su caratteristiche come il supporto dell'arco plantare e l'ammortizzazione del tallone per ridurre l'affaticamento di coloro che stanno in piedi per lunghi periodi.

Le fasi principali di produzione

Una volta finalizzato il progetto e realizzato il prototipo, la produzione fisica inizia con precisione e cura.

Fase 1: Selezione e taglio dei materiali

Vengono selezionati materiali di alta qualità come pelle o tessuti sintetici avanzati in base ai requisiti di progettazione per durata, traspirabilità e resistenza a elementi come acqua o olio. Questi materiali vengono quindi disposti e tagliati nei vari pezzi della tomaia dello scarpone con estrema precisione.

Fase 2: Cucitura e assemblaggio della tomaia

I pezzi tagliati vengono meticolosamente cuciti insieme per formare la tomaia dello scarpone. Durante questa fase, i componenti di sicurezza critici vengono integrati direttamente nella struttura. Il puntale protettivo (in acciaio o composito) viene fissato nella parte anteriore e la suola intermedia antiperforazione viene posizionata alla base.

Fase 3: Fissaggio della suola e finitura

La tomaia completata viene tesa su uno stampo a forma di piede chiamato "forma" per darle la sua forma definitiva. La suola esterna viene quindi fissata permanentemente utilizzando metodi come lo stampaggio a iniezione diretta o l'incollaggio ad alta resistenza. Il materiale della suola e il disegno del battistrada sono ingegnerizzati specificamente per fornire resistenza allo scivolamento e durata.

Comprendere i compromessi

La scelta dello scarpone di sicurezza giusto implica la comprensione delle principali differenze nei suoi componenti fondamentali.

Puntali in acciaio vs. compositi

I puntali in acciaio sono lo standard tradizionale, offrono la massima protezione contro impatti e compressione. I puntali compositi sono più leggeri, non conducono calore o freddo e sono ideali per ambienti privi di metalli, anche se a volte possono essere leggermente più ingombranti per ottenere lo stesso livello di sicurezza.

Costruzione della suola

Il metodo utilizzato per fissare la suola influisce sulla durata e sulla flessibilità dello scarpone. Una suola cementata (incollata) è leggera e flessibile, mentre una suola Goodyear welted (cucita) è eccezionalmente resistente e può essere sostituita, prolungando la vita dello scarpone.

Il mito della sicurezza "taglia unica"

Nessuno scarpone è perfetto per ogni lavoro. Uno scarpone progettato con resistenza al calore e ai carburanti per una piattaforma petrolifera è fondamentalmente diverso da uno scarpone leggero e antistatico progettato per un impianto di assemblaggio elettronico. La valutazione iniziale dei pericoli è non negoziabile.

Il cancello finale: controllo qualità e certificazione

Prima che uno scarpone possa essere venduto, deve superare una serie di test per dimostrare che soddisfa gli standard di sicurezza globali o regionali.

Test di impatto e compressione

Il puntale è sottoposto a un test di impatto da 200 joule (equivalente a un peso di 20 kg fatto cadere da circa 1 metro) e a un test di compressione per garantire che protegga il piede dell'utilizzatore.

Verifica della resistenza alla perforazione

La suola intermedia viene testata per confermare che possa resistere alla perforazione da parte di un oggetto appuntito, come un chiodo, sotto una forza significativa.

Certificazione della resistenza allo scivolamento

La suola viene testata su diverse superfici con vari contaminanti per ottenere una classificazione di resistenza allo scivolamento. SRC è la classificazione più alta, indicando che lo scarpone ha superato i test sia su piastrelle di ceramica con acqua saponata (SRA) che su acciaio con glicerolo (SRB).

Abbinare lo scarpone al pericolo

Utilizza l'ambiente di lavoro previsto come guida principale per selezionare le caratteristiche giuste.

- Se il tuo obiettivo principale è la protezione da oggetti che cadono: Cerca scarponi con un puntale in acciaio o composito certificato da 200 joule.

- Se il tuo obiettivo principale è prevenire le perforazioni sotto i piedi: Assicurati che lo scarpone sia dotato di una suola intermedia resistente alla perforazione.

- Se il tuo obiettivo principale è evitare scivolamenti su superfici bagnate o oleose: Controlla la classificazione della suola e scegli SRC per il massimo livello di resistenza allo scivolamento testata.

- Se il tuo obiettivo principale è il comfort per tutto il giorno e la prevenzione della fatica: Dai priorità a caratteristiche come talloni ammortizzanti, proprietà antistatiche e solette ergonomiche.

Comprendere questo percorso di produzione ti consente di vedere uno scarpone di sicurezza non come una merce, ma come un'attrezzatura ingegnerizzata fondamentale progettata per la tua protezione.

Tabella riassuntiva:

| Fase chiave di produzione | Focus principale | Output chiave |

|---|---|---|

| Fondamenta: Progettazione e prototipazione | Valutazione dei pericoli ed ergonomia | Progetto su misura, prototipo |

| Fase principale 1: Taglio dei materiali | Precisione e selezione dei materiali | Pezzi di pelle/tessuto tagliati con precisione per la tomaia dello scarpone |

| Fase principale 2: Assemblaggio della tomaia | Integrazione dei componenti di sicurezza | Tomaia cucita con puntale e suola intermedia integrati |

| Fase principale 3: Fissaggio della suola | Durata e resistenza allo scivolamento | Scarpone sagomato su forma, suola esterna fissata permanentemente |

| Cancello finale: Controllo qualità | Certificazione secondo gli standard di sicurezza | Scarponi testati per impatto, compressione, perforazione e resistenza allo scivolamento |

Hai bisogno di scarponi di sicurezza ingegnerizzati per i tuoi pericoli specifici?

In qualità di produttore su larga scala, 3515 produce una gamma completa di calzature di sicurezza certificate per distributori, proprietari di marchi e clienti all'ingrosso. Le nostre capacità produttive comprendono tutti i tipi di scarpe e stivali di sicurezza, da modelli con puntali in acciaio da 200 joule e suole intermedie antiperforazione a modelli con suole antiscivolo certificate SRC.

Trasformiamo la tua valutazione specifica dei pericoli in attrezzature protettive affidabili e certificate. Discutiamo delle tue esigenze e di come possiamo fornire la soluzione di sicurezza perfetta per la tua forza lavoro.

Contatta oggi il nostro team di esperti per una consulenza

Guida Visiva

Prodotti correlati

- Stivali di Sicurezza Impermeabili Premium all'Ingrosso Alta Protezione per i Mercati Industriali

- Commercio all'ingrosso Slip-On Stivali di sicurezza Fornitore - Punta d'acciaio e antiperforazione personalizzati

- Stivali di sicurezza premium in pelle a grana per fornitura all'ingrosso

- Stivali di sicurezza anti-schiacciamento personalizzabili per la produzione all'ingrosso e in private label

- Stivali e Scarpe di Sicurezza Impermeabili Ignifughi Premium

Domande frequenti

- Cos'è una punta di sicurezza in uno stivale? La tua guida alla scelta della giusta protezione

- Perché le operazioni che coinvolgono pesanti grappoli di frutta e il 'gancu' richiedono scarponi di sicurezza anti-schiacciamento e anti-perforazione?

- Perché gli scarponi antinfortunistici con punta in acciaio sono obbligatori per il taglio del legname? Protezione definitiva contro pericoli di impatto pesante

- Qual è lo standard OSHA per gli stivali con punta di sicurezza? Garantire la conformità e la protezione dei lavoratori

- Quali stivali si indossano sulle piattaforme petrolifere? Calzature di sicurezza essenziali per condizioni difficili